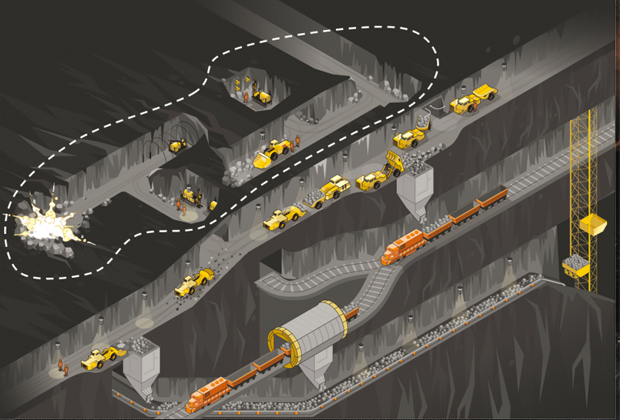

Более одной тысячи километров — такова протяженность горных выработок группы компаний «Норникель». На самом большом руднике компании длина подземных дорог — более 300 километров, то есть чуть меньше, чем, например, магистралей в Нижнем Новгороде. Масса техники — погрузочно-доставочные машины, шахтные автосамосвалы, самоходные буровые установки, электровозы — фактически круглые сутки курсируют по лабиринтам рудников. Чтобы понять, сколько именно нужно машин в конкретный момент в каждом определенном месте, в «Норникеле» собственными силами разработали единственную в России и СНГ систему имитационного моделирования (СИМ) — или, проще говоря, математическую программу-симулятор. О том, какие выгоды это принесло компании и отечественной научной мысли в целом, — в материале «Ленты.ру».

Что было и что стало

Можно смело сказать, что выступление руководителя направления промышленной автоматизации и метрологии компании «Норникель» Вадима Нафталя на сессии с длинным названием «Проектирование и строительство капитальных объектов в горно-металлургической отрасли — опыт и реализованные проекты» стало одним из самых сенсационных на форуме MINEX- 2019. Его рассказ о применяемой на рудниках «Норникеля» технологии имитационного моделирования для планирования подземных горных работ вызвал горячий интерес у прессы и коллег по отрасли. И причина интереса к докладу в том, что команде «Норникеля» удалось решить ряд важнейших проблем отрасли.

Фото: Денис Кожевников / ТАСС

Система имитационного моделирования — это прикладное программное обеспечение, средствами которого можно создавать цифровые модели рудников, запускать выполнение математических экспериментов и получать результаты в виде отчетов, в которых содержится исчерпывающая информация для решения поставленных в ходе эксперимента задач.

В программу-симулятор загружается вся информация о подземных выработках, их геометрии, об используемом и резервном подземном транспорте. В соответствии с исходными данными и планами по добыче программа рассчитывает необходимое количество подземной техники, которое нужно отправить под землю для выполнения плана. Тем самым СИМ создает оптимальную модель по транспортировке руды из шахты на поверхность.

Первая решенная проблема такова: подземные магистрали мало того что очень протяженные, они местами еще и очень узкие. Поэтому избыток техники может привести к созданию подземных пробок, что самым непосредственным образом сказывается на объемах выработки руды. Грубо говоря, десятью машинами можно выполнять запланированные работы дольше, чем семью или даже шестью.

«Цели внедрения системы — оптимизация транспортных потоков в рудниках. В принципе, это очередное и, надо сказать, эффективное решение классической "задачи коммивояжера" — одной из самых известных задач комбинаторной оптимизации, заключающейся в поиске оптимальных маршрутов», — говорит Вадим Нафталь. В условиях задачи указываются критерий выгодности маршрута — кратчайший, самый быстрый и совокупный, а также соответствующие матрицы расстояний, стоимости и всех специфических характеристик.

«До этого применялась статическая модель, разработанная институтом "Гипроникель", но она включала в себе большой запас прочности, что на практике означает и большие издержки при эксплуатации производства. И та модель могла предусмотреть наиболее оптимальное использование и распределение техники, — продолжает рассказывать Вадим Нафталь. — Отсутствовала должная прозрачность и обоснованность при планировании ресурсов, необходимых для выполнения транспортных операций. По сути, теперь стала возможна проверка исполнимости производственных программ на временном горизонте в год».

Изображение: Amalgamasimulation.ru

Как это работает

Специалисты «Норникеля» решили при разработке системы использовать все циклы работ погрузочно-доставочных машин (ПДМ) и шахтных самосвалов (ШАС) по транспортировке горной массы, циклы работы механизированных анкероустановщиков, самоходных буровых установок для проходческого и очистного бурения, внутришахтного транспорта, электровозов, внутренней конвейерной системы и закладочных работ. Были учтены возможности аварийных отказов оборудования и их устранения. Учитывается режим работы рудника, фактическое положение и состояние горных выработок, плечи откатки горной массы и время, затраченное на транспортировку горной массы.

«Бизнес-процесс моделирования выглядит достаточно просто. Мы загружаем планы горных работ из смежной системы ГГИС, наполняем модель авторизированными данными по элементам производственной системы, актуализируем транспортную сеть, включая состояние дорог, задаем расписание работы рудника и аварийных ремонтов, — говорит Вадим Нафталь. — Запускаем экспертные имитационные модели и проводим сценарный анализ эксперимента, в процессе которого можем спланировать количество и характеристики самоходного дизельного оборудования, уменьшая или увеличивая их. Учитываем параметры бурения, взрывания и качество дорожного покрытия. И включаем в модель наличие или отсутствие техники на конкретном участке производства».

Вадим Нафталь

В практическом плане СИМ выглядит как система — математическая модель, куда специалисты заводят весь массив известных на конкретный момент данных. «И с помощью математической модели просчитываем, сможем ли мы выполнить производственную программу и какой парк техники нам для этого нужен. И тут же проверяем наши гипотезы о том, как мы можем "расшить узкие места", которые определяет нам математическая модель», — поясняет Вадим Нафталь.

Интерфейс системы получился вполне дружелюбным и понятным. Разработчики попытались его максимально упростить. Вся информация о производстве и производственных единицах в структурированном виде представлена в виде дерева, с которым у пользователя никаких проблем не возникает. Получился некий аналог навигатора «Яндекс», который схематично строит пробки на дорогах. Но с существенным добавлением: учитывается характер и специфика каждой технической единицы на производстве.

«То есть с помощью визуализации простоев, коллизий, возникающих при выработке горной массы, мы подсвечиваем "узкие места" так же, как навигатор "Яндекс" подсвечивает пробки. И эти "узкие места" мы можем "расшивать", — рассказывает Вадим Нафталь. — Также мы видим превышение допустимых плеч откатки. Мы вывели некое среднее значение, которого стараемся придерживаться для данного вида техники, работающей на конкретном участке, в случае превышения мы визуально, в онлайн- режиме, при прокрутке эксперимента это видим».

«С ее помощью мы планируем дополнительные рудоперепуски на рудниках или переводим их с одного горизонта на другой, — объясняет Вадим Нафталь. — Техники довольно много, к тому же все операции взаимозависимы: начиная от бурения, отгрузки горной массы самоходным оборудованием и электровозами и заканчивая производительностью скипового подъема, предназначенного для транспортирования породы с горизонтов шахт на поверхность по вертикальным или наклонным стволам. Наша задача — дефрагментировать эти участки, чтобы они работали как единое целое».

Фото: Кирилл Кухмарь / ТАСС

Трудности, инновации и эффекты

«СИМ, как и другие проекты программы "Технологический прорыв", способствует повышению операционной эффективности, — с явной гордостью говорит Вадим Нафталь. — Причем у нас нет цели оптимизировать рабочую силу. Можно оптимизировать рабочую силу на тех же производственных объемах, а можно увеличить объемы добычи. Объемы у нас увеличиваются в результате внедрения наших разработок, благодаря которым, в том числе, мы стали добывать больше руды».

«Мне нравятся качественный эффект от реализации этого проекта, который направлен на конкретные цели. Среди этих целей — лидирующие позиции по рентабельности собственного капитала в отрасли», — добавляет Вадим Нафталь, говоря о главном управленческом эффекте от проекта.

Главной трудностью не только при введении, но и при разработке системы оказались сложности психологического характера. «Производство — среда консервативная. Все новшества, особенно сопряженные с существенным объемом трудозатрат на внедрение, воспринимаются если не в штыки, то с опасением и настороженностью, — рассуждает Вадим Нафталь. — Здесь проект решал проблему двумя способами. Первый — стандартный, административный, с помощью лидеров на производстве. А второй — технический. Мы подошли к минимизации основных трудозатратных операций способом интеграции. Мы берем информацию из одной системы и перекладываем ее в ту, которая нам нужна для выполнения конкретных операций, минимизировав при этом ручной труд. Более того, мы еще и автоматизировали эти операции. Фактически сейчас вся информация берется из смежной системы ГГИС, которая также параллельно разрабатывалась в рамках программы "Технологический прорыв" компании "Норникель"».

Срок реализации СИМ специалисты компании считают довольно большим — три года. Работали над проектом специалисты компании — в общей сложности на разных этапах около 27 человек. Теперь СИМ введена в промышленную эксплуатацию на всех рудниках в Норильске (Заполярный филиал компании) и на Кольской ГМК.

Фото: Кирилл Кухмарь / ТАСС

Самая интересная задача, по мнению Вадима Нафталя, — это разработка алгоритмов. «Одной из фишек нашей системы стало то, что мы можем рассматривать работу погрузочно-доставочных машинах и шахтных самосвалов как по отдельности, так и в комплексе. То есть как некий единый механизм, с учетом мест перегрузки и места временного складирования, — говорит Вадим Нафталь. — Поодиночке характеристики их работы абсолютно понятны: их характеристики, плечи откатки. А вот когда они работают в паре, и тем более в определенном месте перегруза, это уже интересная математическая задача. Также в модель включены зарядные машины (вспомогательная техника) и анкероустановщики. Причем система дает автоматический приоритет использованию их механизированных вариантов».

Кроме того, важным аспектом системы стало то, что в нее был введено моделирование закладочных работ: учет производительности поверхностного закладочного комплекса (ПЗК), учет движения закладочных бригад, учет времени, потраченного на подачу и вспомогательные операции. Так что получилась вполне самодостаточная и очень эффективная модель.

Перспективы

«При развитии системы мы планируем уменьшать горизонты моделирования до суток. Но самое главное — мы получили систему, которой сейчас активно пользуемся. Для нас стали очень просты проверка эффектов от внедрения организационно-технических мероприятий, проверка гипотез непосредственно в виртуальном контексте, — отметил Нафталь. — Таким образом, мы сейчас просчитываем вспомогательную технику для предприятий, обеспечивающих связь и позиционирование на рудниках. И недавно у нас занял всего два дня расчет пяти сценариев использования дистанционно управляемых шахтных самосвалов в межсменный интервал. Эффект получился достаточно неплохой».